ファイナルプルファー(以下、FP)の搬送方式と特徴

ここでは、主に連続生産ラインで採用されていますラック式、トレー式、スパイラル式の搬送方式による機種を例に挙げて解説します。それぞれに用途や特徴がありますので、製品アイテムによって使い分けが検討されるところです。

①ラック式

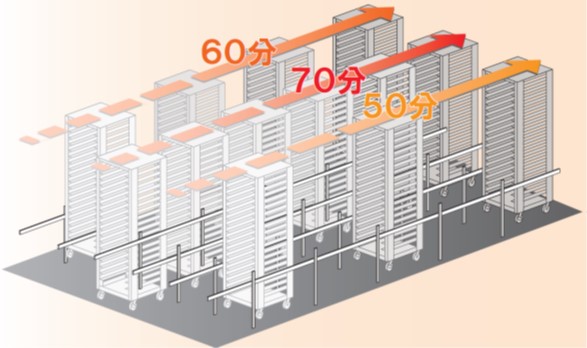

ラック式には、主に手押しラックを押し込んでいく方式と庫内を立体式に可動する方式があります。

手押しラックをプレハブ内に押し込んでいく方式では、多品種少量生産を行っているライン向きです。

近年ではラックがFP内を自動で搬送される機種もありますが、一般的には直線の通路の入口から入れて、反対側の出口側から取り出すシンプルな設計です。

通路は複数設けられており、通路毎に異なる発酵時間を設定することが可能ですので、温度・湿度の条件が同じならば、アイテムを変えて発酵時間が異なっても対応できるフレキシブルさを持ちます。

もちろん、空調の空間を区切れば、区切りの数だけ異なる温度・湿度の設定ができます。

ただし、この方式ではラックの高さ方向に温度・湿度の若干のバラツキが生じ易く、均等な発酵条件が求められる製品にはやや不向きかもしれません。

ラックが稼働する方式(上図は、横から見たモデル図です)は、今回示した機種の中で最もスペース効率が高い特徴を持ちます。

逆の言い方をしますと、同じ生産能力を持ったFPであれば、装置サイズをコンパクトに納めることが可能です。

同じ発酵条件の製品が続いて生産されているラインでは、最も適した機種と考えられます。

やはり前述の機種と同様に、ラックの高さ方向には温度・湿度の若干のバラツキは生じ易いので、菓子パン類等天板で焼成する製品が対象とし易いのではないでしょうか。

構造的には、ラックや動力の伝達部に強度を持った部品の設計が可能ですので、ラックの破損や動力チェーンの伸びといった経年劣化は比較的小さい特徴があります。

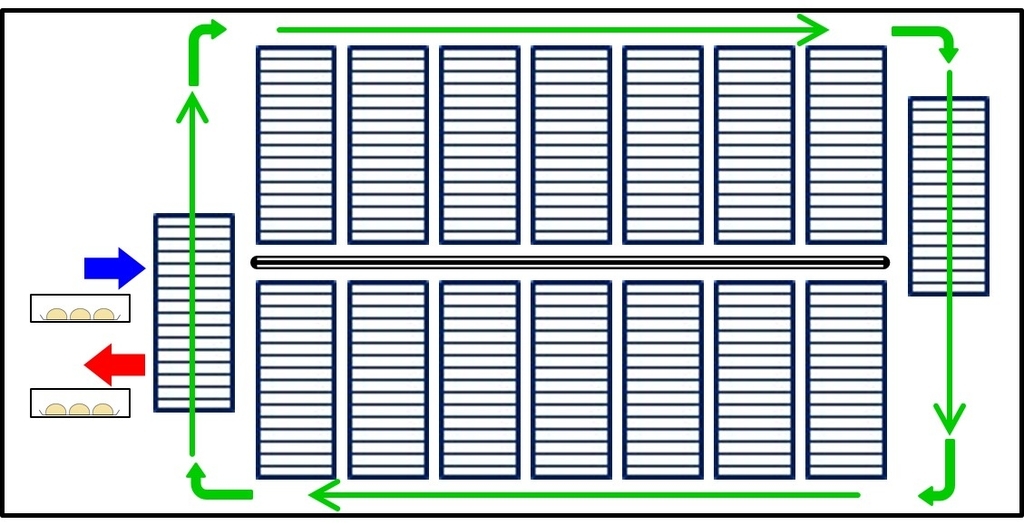

②トレー式

トレー式FPは、送られてきた天板を横1列毎に搬送する方式です。

スペース効率は前述のラック式とほぼ同等ですが、製品は進行方向に関してすべて同じ経路を通過しますので、横方向の温度・湿度のバラツキがなければ、製品間の発酵条件は非常に揃ってきます。

その意味では、菓子パン類の他、発酵条件がシビアな食パン類でも対応は可能と考えられますが、横列のトレーの機械的強度はラック式と比較すると劣る為、重量の重い食パン類で使用するためには横方向のサイズの制約が危惧されるところです。

加えて、駆動部の構造がやや複雑になります(駆動部のターン数が多くなるため)ので、その分メンテナンスも必要となってきます。

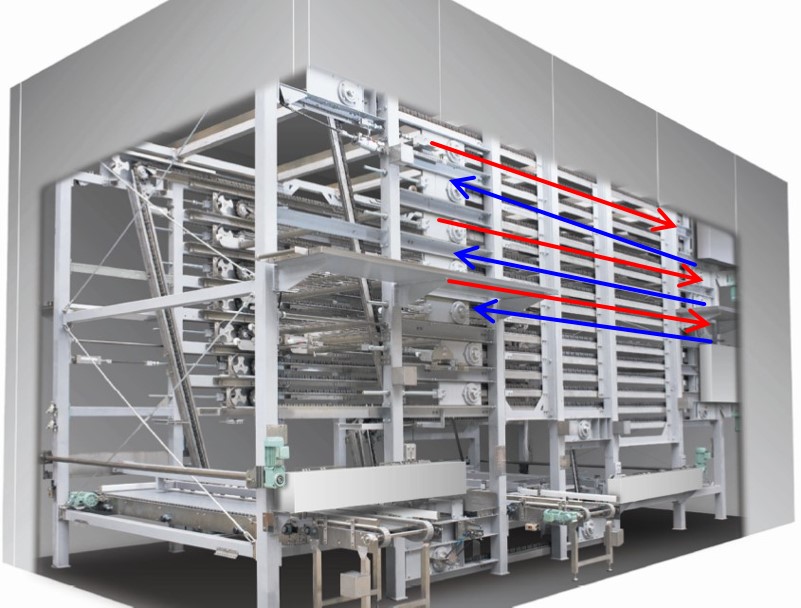

③スパイラル式

この機種では、1本のコンベアのドライブチェーン上にすべての製品が載っていますので、FP庫内の温度・湿度が安定していれば、同様の発酵条件を安定して与えることができます。

ただし、周回するコンベアの中央部分は確実に空間となってしまうため、前述のFPと比較しますとスペース効率は劣ります。

これまで記載の装置もそうですが、すべての機種にメリットとデメリットがあります。

日本におけますマーケット市場の事情から、大型ラインで生産されます食パンのように、最優先事項となる発酵の条件が安定性であれば、少々のスペース効率には目をつぶってでも、品質重視でスパイラル式を選択するでしょうし、仮に食パンラインであっても中型程度のサイズのラインであれば、前述のトレー式の選択肢も浮上します。

近未来は…

さて、ここで解説が終わってしまっては、少々つまらない感も否めません。

せっかく、課題が明確になっているのですから、その課題をクリアできれば次のステージが見えてくるはずです。

単純に考えれば、ラック式のFPで高さ方向の温度・湿度ムラをなくすか、もしくはすべての製品が同じ経路を通過する搬送システムであって、余計な空間が生じない設計をするか…。

決して簡単ではありませんが、まったく意識もしないで業務に就くのと、頭の片隅にでも留めておきながら時間を過ごすのとでは、いずれ最終的な結果に差が出てきそうな気がしているのは私だけでしょうか。